物が何かと擦れ合えば必ず摩擦が発生し、物はすり減っていきます。これを摩耗といいます。この摩耗を抑制するために表面処理が用いられることがあります。摩耗を減らす方策は下記のようなものがあります。

- 硬度をあげる(硬度差をつける)

- 相手材と異種金属にする(凝着摩耗防止)

- 接触面積を小さくする

- 摩擦係数を下げる(潤滑性を付与する)

ここでは高い硬度を活かし、耐摩耗性向上目的に使われることの多い無電解ニッケルめっきを例に、耐摩耗性についてご説明したいと思います。

無電解ニッケルめっきの耐摩耗性

先述の通り無電解ニッケルめっきはその高い硬度から摩耗対策に使われることがあります。硬い方が摩耗し難いことをイメージし易い例として、ダイアモンドを例にして考えてみたいと思います。 硬いダイアモンドと鉄を擦りあわせたらどちらが摩耗するでしょうか。おそらく殆どの方が鉄が摩耗するとお答えになるかと思います。

これと同じで、硬いものは摩耗し難いという性質が有ります。 そのため、無電解ニッケルめっきのように硬い表面処理は摩耗し難く、耐摩耗性が高いと言えます。また、摺動による摩耗が発生する部品には一般的に鉄鋼やステンレス、銅、アルミニウム合金等が使われますがこれらと同種の金属を摺動する相手部品に使ってしまうと互いがくっつき離れ難くなる現象”凝着”が発生し、 摺動時に2部品の凝着部を無理に引き剥がそうとするため凝着摩耗というより大きな摩耗現象を引き起こす場合があります。このような時に、ニッケルめっきのような異種金属の表面処理で相手部品表面を覆うことにより凝着摩耗の防止が出来るケースがあります。

表面処理もいつかは摩耗しますが、無電解ニッケルめっきの摩耗の場合、皮膜を一度剥離して素材の状態に戻し、再度めっきを付け直すことができます。

この剥離再めっきにより材料費・加工費など製造コストの高い部品はめっきのみ再度処理することで大きくコストダウンが図れます。新規製作すると期間が長くかかる製品のリードタイム短縮にも寄与します。結果的に、環境にやさしいだけでなく、コスト低減やリードタイム低減にも貢献できることも無電解ニッケルめっきの特徴の一つです。

硬度と摩耗量の関係(ドライ環境下)

次にこのように優れた耐摩耗性を有する無電解ニッケルめっきについて特に硬度と摩耗量の関係からご説明したいと思います。以下のグラフは日本カニゼン株式会社の無電解ニッケルめっきの耐摩耗性と熱処理温度(温度が高くなるほど硬度が増加)の関係を示すグラフです。

[ 試験条件 ]

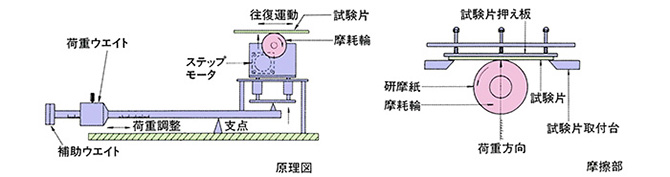

測定機:スガ摩耗試験機

試験条件:研磨紙 粒度 #2000 耐水ペーパー

摩耗面積 30×12mm

荷重 1.5kg

摺動回数 300回

めっき厚 15μm

※スガ摩耗試験機

※グラフのデータは日本カニゼン群馬工場での実験値であり保証値ではありません

[ 試験条件 ]

測定機:マイクロビッカース硬度計

荷重:25g

めっき厚 30μm

※グラフのデータは日本カニゼン群馬工場での実験値であり保証値ではありません

グラフから熱処理により硬度があがるほど摩耗量は減少する傾向が見て取れます。摩耗量を小さく抑えたい場合にはこのように表面硬度を高めることが有効です。しかし、例えばカニボロンめっきとセラミックカニゼンめっきを比較すると300℃の熱処理硬度はセラミックカニゼンめっきの方が高いので、セラミックカニゼンめっきの方がカニボロンめっきより摩耗量は小さくなると思われるのですが、実際にはカニボロンめっきの方が摩耗量が小さく出ています。

このように、実際の摩耗量は硬度だけではなく、皮膜組織や相手材との相性、使用環境など、複数の要因が重なり合い決定されます。 硬度が高いほど摩耗量は小さくなるという基本は抑えつつ、用途など踏まえご相談頂きますと、お客様ごとに最適なご提案が可能になります。