キーワードから探す

- カニゼンめっきは何色に仕上がりますか?

-

カニゼンめっきはシルバー色に仕上がります。硬度UPの為、大気炉にて300℃の熱処理を行いますとほんのり薄茶色の焼き色が付きます。また、一番高度の出る400℃熱処理を大気炉で行いますと青紫や金色などが混在した見た目の悪い仕上がりとなってしまいます。カニフロンBについてはテフロン量が少ない為、シルバー色に仕上がりますがテフロン量を多く含有しているカニフロンA、カニフロンSについては表面がねずみ色に仕上がります。セラミックカニゼンめっきにおいては光沢の少ないくすんだシルバー色となります。カニブラックについては光沢の無い黒色の仕上がりとなり、光反射防止が機能となっております。カニブラック以外の皮膜は色合いをコントロールする事は出来ない為、耐磨耗性や耐食性などの機能でご検討頂ければと思います。サンプルをご希望の方は無料サンプル・資料請求ホームよりご請求下さい。

- 他社で無電解ニッケルめっき施工した製品を剥離する事は出来ますか。

-

基本的には剥離は可能なのですが他社でめっき施工された時の条件によっては剥離が出来ない場合が御座います。まずは他社でのめっき施工条件をご確認下さい。まためっきを剥離すると素材表面が粗れる為、そのまま再めっきを行なってもご希望の面粗さに仕上がらない可能性も御座います。めっき剥離、剥離再めっきご希望のお客様はサテライトサイトHPの無料相談、若しくは担当営業までお問い合わせ下さい。

- 黒皮(ミルスケール)が付着したままで無電解ニッケルめっきは可能ですか?

-

めっき加工させて頂いております製品に焼入れ材を使用されている物はあります。そのまま無電解ニッケルめっきが可能な物は多いのですがSS400など、高温で圧延した後に出来る黒皮(ミルスケール)が付着している素材を使用している製品のめっき依頼も御座います。強固な黒皮付着、また浸炭処理や窒化処理を行なっているなどの場合は無電解ニッケルめっきの前処理では除去しきれず、密着不良やめっき未着が発生する事が御座います。その場合、めっき前にブラストなどで強固な黒皮や浸炭層・窒化層を除去いただいてからめっき処理を行う事が必要となります。素材に黒皮付着や特殊な熱処理を行っている場合はご注文頂ける前に弊社担当営業また新規のお客様はお電話やHPよりお問い合わせして頂き、ご相談下さい。

- 図面がないのですが、見積もりは可能でしょうか。

- 製品サイズ、材質、数量などが、わかればお見積り可能です。

- 部品にめっきを検討しているのですが、処理可能サイズを教えて下さい

- 弊社の処理可能サイズはリンク先を参照下さい。

- 部品にめっきをしたいのですが、推奨膜厚はありますか

- 膜厚に関しては、お客様ご指定の膜厚になります。膜厚に指定のないお客様についてはお問い合わせをお願いします。

- 化学工業分野における応用例を教えて下さい

- 反応槽、輸送管、搖動弁、バルブ類、ポンプ、パイプ内部、熱交換器などに応用例があります。

- 航空・船舶分野における応用例を教えて下さい

- 水圧計機器、弁配管、エンジン、スクリュー部品などに応用例があります。

- 精密機器分野における応用例を教えて下さい

- カメラ部品、時計部品、複写機部品、光学機械部品、電気部品などに応用例があります。

- 電子工業分野における応用例を教えて下さい

- 接点、シャフト、パッケージ、ボルト、ナット、マグネット、ばね、ステム、抵抗体部品などに応用例があります。

- 自動車工業分野における応用例を教えて下さい

- ディスクブレーキ,ピストン,シリンダ,ベアリング,精密歯車,回転軸,カム各種弁,エンジン内部部品などに応用例があります。

- 無電解めっきの磁気特性について教えて下さい

- リン含有率が8%以上のものは非晶質にため、析出時には非磁性であるが熱処理によって結晶化し、強磁性となります。リン含有率によって熱処理温度に対する非磁性安定性が異なり、リン含有率の高い皮膜ほど磁化しにくくなる傾向があります。

- 無電解めっきのはんだ特性について教えて下さい

- はんだ特性は、表面の汚れ、使用フラックスなどによっても大きく変化しますが、無電解ニッケルめっき皮膜は不働態化速度が速いため、経時変化によって劣化しやすいです。無電解ニッケルめっき皮膜に対し、無電解Ni-B皮膜は皮膜の不働態化速度が遅く、長期保存のはんだ付け性の低下が少ないです。

- 無電解めっきの電気抵抗値について教えて下さい

- 無電解ニッケルめっき皮膜の電気抵抗値は、無電解Ni-B、純ニッケルよりも大きく、リン含有率が高いほど大きくなります。また、膜厚が厚くなるにしたがって抵抗値は下がりますが、めっき皮膜のリン含有率、ホウ素含有率によって、膜厚と抵抗値の関係は異なります。

- アルミ材の表面硬度を上げたいが、おすすめはどのめっきになりますか?

- カニボロンをおすすめさせていただきます。通常、無電解めっきは300℃程度の熱処理をかけると硬度が上がりますが、アルミ材では300℃かけてしまうと変形や歪みの懸念がでてくる物もあると思います。それに対して、カニボロンは熱処理200℃でも硬度が上がるめっきであり200℃熱処理でHv750以上を見込めますので、300℃かけられないアルミ材に対しても高硬度を達成できるめっきになります。ただ、T6処理などをしたアルミ材などは戻し温度が低い場合があり、200℃熱処理でも変形等の可能性がある場合がございますので、ご依頼時に情報をいただければと思います。

- 金型へ離型性のある処理を検討しております。無電解めっきの中で離型性改善が可能な皮膜はあるでしょうか?

- カニフロンは金型離型性向上に多数の実績があります。よろしければカニフロンサンプルをこちらのフォームより請求頂き、実際の皮膜をご確認下さい。

- ISO9001とISO14001を取得している無電解めっき業者を探しておりますが、対応可能でしょうか?

-

弊社ではISO9001とISO14001を取得しておりますので問題なく対応可能です。

- RoHS規制に対応しためっきは可能でしょうか?

-

群馬工場で処理対応しております処理は全てRoHS対応しております。

可能なめっき種類は【加工ラインナップ】をご参照ください。

- カニゼンめっきは、なぜ300℃の熱処理を行うと皮膜硬度が上がるのですか?

-

群馬工場のカニゼンめっきの皮膜成分は、P(リン)が8~12%で残りがNi(ニッケル)です。めっき直後アモルファス(非晶質)ですが、300℃の熱処理を実施することで結晶化します。結晶化するときの内部歪により硬度が500HV(未熱処理)から750HV以上(熱処理後)になります。

- カニゼンめっきの融点を教えて下さい

-

カニゼンめっきの融点は890℃になります。その他カニゼンめっきの詳しい情報をお求めでしたら【無電解ニッケルめっきとは?】をご参照下さい。

- アルミのA1100材の無電解ニッケルめっきは可能でしょうか?

- 弊社ではアルミ全般対応可能で御座います。

-

カニフロンは食品衛生法に適合していますか?

-

弊社のカニフロンはSタイプAタイプBタイプとも規格基準(昭和34年厚生省告示第370号)の試験に合格しております。

- アルミニウムへのめっき可否と実績

-

アルミニウムに無電解ニッケルめっきは可能です。

鉄とアルミニウムでは必要なめっき設備も異なる為、鉄は処理出来るがアルミニウムの処理は行っていない無電解ニッケルめっき業者もあります。

日本カニゼンではアルミニウム処理用の前処理設備を所有している為、アルミニウムへの無電解ニッケルめっき処理が可能です。また、長年の前処理ノウハウの蓄積があり、様々な種類のアルミニウムへのめっき処理をすることができます。

最も汎用的なアルミ材であるA5052にはもちろん、A1000系、A3000系、A4000系、A5000系、A6000系などのアルミ合金や、A2000系やA7000系のジュラルミンや超々ジュラルミンにもめっき処理実績がございます。

また、AC材やADC材などのアルミ鋳物に対してもめっき処理が可能です。

アルミニウムに対して無電解ニッケルめっきが選ばれる理由としては、表面硬度や高寸法精度や付きまわり性や耐食性だと思われます。

アルミニウムの高硬度化で有名なのは硬質アルマイトですが、硬質アルマイトの硬度としてはHv300~450程度と言われております。

それに対して、カニボロンという無電解ニッケルめっきですと、めっき後200℃をかけることでHv750以上の硬度を出すことも可能です。

通常の無電解ニッケルめっき皮膜でも、熱処理無しの状態でHv500~600程度の硬度を出すことが可能です。

日本カニゼンのアルミニウムへの無電解ニッケルめっき処理事例としては、汎用ピストン、ギヤ、プレート、治具、金型部品、搬送レール、自動車部品、医療機器部品、半導体装置部品など、多ジャンルに実績があります。

- アルミニウムへの処理工程

-

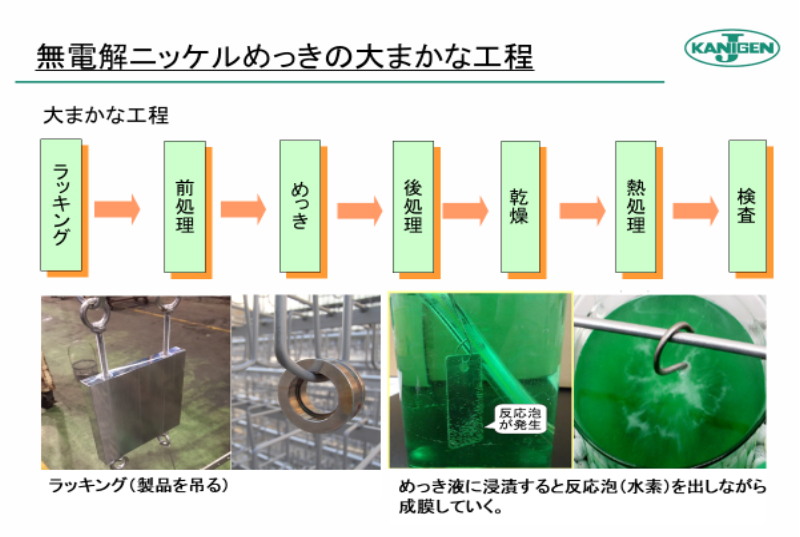

無電解ニッケルめっきの大まかな工程は、準備→前処理→めっき→水洗→乾燥→熱処理(無い場合もあり)→検査・梱包・出荷です。

前処理は材質によって工程が異なり、材質に対応した適切な前処理をすることがめっきの仕上りを左右するので、めっき屋の肝とも言える部分になります。

その中でも、アルミニウムへの前処理工程についてご説明させていただきます。

アルミニウムの種類によっても前処理工程は若干変わりますが、ベースになる工程は「アルカリ脱脂→アルカリエッチング→スマット除去→亜鉛置換→めっき」となります。

それぞれの工程について下記にて説明します。

・アルカリ脱脂

金属表面の錆の発生を防ぐために塗布される防錆油やプレス成形時に塗布されるプレス油などの油脂性物質を除去するのを目的とします。

アルミニウムに用いる脱脂剤は、両性金属であるアルミを極力痛めることなく、素材表面に付着している油脂類の汚れのみを効率よく除去することが望ましいです。

・アルカリエッチング

強アルカリ性の液でのエッチングになります。

アルミニウム上には酸化被膜が形成されており、その膜を除去させる必要があります。

また、アルミニウムを溶解するときに発生する水素ガスによって、物理的に吸着している油脂類を除去する役割もあります。

アルカリエッチングから引き上げると、表面が黒くなりますが、この黒い物質はスマットと呼ばれます。このスマットが残ってしまうと、めっき反応の阻害を起こす原因になります。

・スマット除去

デスマットとも呼ばれます。

前工程で発生したスマットを、硝フッ酸を用いて除去する工程になります。

スマットで黒くなったアルミニウムが、スマットが除去されることで白くなります。

スマットの原因は、アルミニウム合金に含まれるSi、Mg、Cuなどがアルカリエッチング時に溶けずに表面に残った物ですが、これらを溶かして除去してあげるのがスマット除去の工程ということです。

・亜鉛置換

亜鉛の置換めっきのことで、ジンケート処理とも呼ばれます。

アルミニウムは、酸化皮膜を生成しやすい金属です。

酸化皮膜はめっきの密着性を低下させてしまうので、酸化皮膜の生成を防ぐ工程として亜鉛皮膜を析出させるジンケート処理を行います。

無電解ニッケルめっき液中では亜鉛が容易に溶解し、ニッケルの置換還元反応がスムーズに開始します。

また、アルミの種類によっては2回ジンケート処理を行うことがあり、ダブルジンケートと呼ばれます。

ジンケート処理後にめっきを行いますが、めっき浸漬後の初期には亜鉛がニッケルイオンと置換する事により、アルミニウム上にニッケル皮膜が成膜していきます。

- 無電解ニッケルめっき処理の大まかな処理の流れ

-

無電解ニッケルめっき処理の大まかな基本工程は下記の通りです。

ラッキングは製品を治具などに吊る作業です。吊った物はそのままめっき液に浸漬してもめっきされないので、前処理を行う必要があります。

前処理というのは、製品に付着した油分や汚れや酸化物や酸化被膜を除去する工程で、めっき液に入れた際にめっき反応が発生するような表面状態にするのが前処理の目的です。

具体的にはアルカリ脱脂や塩酸洗浄や電解洗浄や酸浸漬での活性化といった工程になります。

この前処理は材質によって工程が異なり、材質に対応した適切な前処理をすることがめっきの仕上りを左右するので、めっき屋の肝とも言える部分になります。

次にめっきですが、めっき液に製品を浸漬させると化学反応が始まり、反応ガス(水素ガス)を出しながらめっきが成膜していきます。

次に水洗と乾燥ですが、製品についためっき液や処理液を水で洗ってから乾燥させます。

次に熱処理ですが、無電解ニッケルめっきは熱処理300℃をかけると皮膜が結晶化して硬度が硬くなる性質があるので、熱処理をかける製品もございます。日本カニゼンでは熱処理無し、200℃、300℃から選択可能です。

最後に検査して梱包出荷です。

- 材質による無電解ニッケルめっき処理工程の違い

-

無電解ニッケルめっきの工程は、準備→前処理→めっき→水洗→乾燥→熱処理(無い場合もあり)→検査・梱包・出荷です。

前処理は材質によって工程が異なり、材質に対応した適切な前処理をすることがめっきの仕上りを左右するので、めっき屋の肝とも言える部分になります。

鉄、ステンレス(SUS)、アルミニウム、銅に対するそれぞれの無電解ニッケルめっき処理のおおまかな前処理工程は下記の通りです。

前処理とめっきは、全て薬液に浸漬する処理になります(槽に溜まった液にドブ付けです)。

・鉄

脱脂→アルカリ処理→塩酸→電解洗浄→硫酸→めっき

・ステンレス(SUS)

脱脂→塩酸→電解洗浄→アルカリ処理→塩酸→電解洗浄→混酸→めっき

・アルミニウム

脱脂→アルカリエッチング→スマット除去→亜鉛置換→めっき

・銅

脱脂→混酸→アルカリ処理→混酸→めっき

- めっき後の熱処理の効果

-

めっき後の硬度は最も一般的な中リンタイプの無電解ニッケルめっきの場合、およそ500HV程度ですが、熱処理をすることで結晶化して硬度を上げることができます。

日本カニゼンのカニゼンめっき(中高リンタイプの無電解ニッケルめっき)では、めっき析出時(熱処理無し)は非結晶で、硬度は500~550HV程度ですが、熱処理300℃をかけることで結晶化して750HV以上に硬度を上げることが可能です。

日本カニゼンでは熱処理300℃をかけることができる熱処理炉も保有しているので、めっきだけでなく、めっき後の熱処理もセットで対応が可能です。

- カニゼンめっきと無電解ニッケルめっきの違い

-

カニゼンめっきとは、日本カニゼン株式会社の無電解ニッケルめっきの商標名です。

「カニゼンめっき」(Kanigen®)は、C(K)atalytic(触媒) Nickel(ニッケル) Generation(生成) の頭文字をとり、Kanigenと命名されました。

無電解ニッケルめっきとはニッケルとリンの合金の皮膜になります(色味は銀白色)。外部電源を使わずに、薬液中の化学反応によってめっきが成膜します。

呼び名が違うだけで、基本的にはカニゼンめっきと無電解ニッケルめっきは同じ処理になります。

- ブラスト後の無電解ニッケルめっきと注意点

-

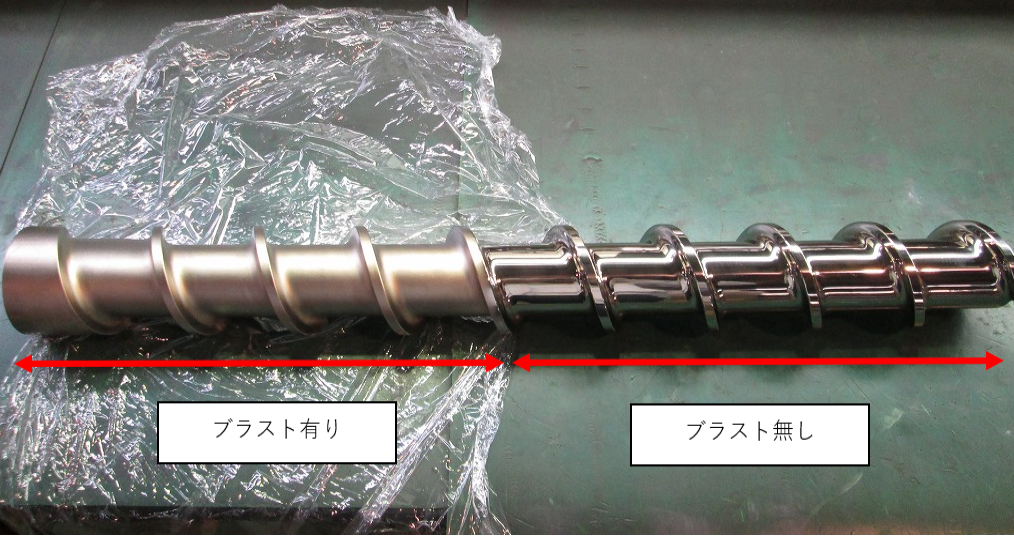

ブラストをした物に無電解ニッケルめっき処理が可能かというお問い合わせをいただくことがございます。

無電解ニッケルめっきする前にブラスト処理をする理由としては、素材の黒皮除去や、付着物除去や、梨地表面にしたいなど、様々な意味合いがあると思います。

結論としては、ブラスト処理されているお品物へもめっき実績はあり、処理自体は可能です。ただし、ブラスト品に対するめっきについては下記の点に注意が必要です。

・

無電解ニッケルめっき前のブラストのメディアは、酸化アルミナを使用したブラストが大半です。

メディアがスチールの場合は、めっき後に皮膜表面がかなりザラつく場合があります。

また、ブラストの粉残りは極力除去した状態でご支給をお願い致します。

・

無電解ニッケルめっきは、素材の表面状態に倣ってめっきが成膜されます。

その為、ブラストを打った素材表面は当然凹凸があって粗れておりますが、粗れた表面にめっきをするとその表面状態に倣ってめっき表面も粗れた仕上りになります。

・

ブラスト時にマスキングする場合はマスキングテープを使用しますが、テープをショットしてしまうとテープの粘着物がメディアに付着する場合があります。

粘着物が付着したメディアを再使用してブラストしてしまうと、品物にテープの粘着物が付着してしまいます。

粘着物が付着した品物を無電解めっきしてしまうと、めっきムラなどの不具合が生じる可能性がございます。

無電解めっき前にブラストをする場合は、粘着物の付着が無いメディアが望ましいです。

- 表面が梨地の無電解ニッケルめっきはありますか?

-

無電解ニッケルめっきは、素材の表面状態に倣ってめっきが成膜されます。

その為、粗れた表面にめっきをするとその表面状態に倣ってめっき後表面も粗れた仕上りになります。

ブラストを打った素材表面は梨地になっていますが、そのような表面にめっきをすると、めっき後の表面も梨地に仕上がります。

下記画像は、半分だけブラストされた物に無電解ニッケルめっきを処理した写真です。

写真のように、ブラストがされていなかった面(写真の右半分)は光沢がありますが、ブラストがされていた面(写真の左半分)は梨地で少しマットな質感になっているのが分かります。

- めっき液の寿命や管理

-

無電解ニッケルめっき液を使っていくと、めっき反応で発生する副生成物によってだんだん液が劣化していくので、ある程度使用したら廃液して新液に交換する必要があります。

副生成物というのは、還元剤として使用している次亜リン酸イオンがめっき反応過程で酸化して発生する亜リン酸イオンなどのことです。

無電解ニッケルめっき液の老朽化を知る為の数値として、日本カニゼンでは「ターン数」という数値を使って液の老化度を判断しています。

めっきはめっき浴中に含まれるニッケルを品物表面に析出させることでめっき皮膜を生成していますが、建浴時に浴中に含まれるニッケルを(理論的に)全て使用した時点を「1ターン」としています。

めっき液によって使用できるターン数はあらかじめ決まっています。

使用限界のターン数を過ぎて古くなった液はめっき不良が出やすい為、使用できるターン数を超える前に廃液する必要があります。

めっき液中の全てのニッケルを使用した時点を1ターンと記載しましたが、ニッケルが製品に析出していき濃度が低下していくと、徐々に速度が落ちていって最後には反応そのものが止まってしまうので、ニッケルの低下を補うためにニッケル塩を補給して、濃度を一定に保っています。

その為、ターン数は、補給液がどのくらい補給されたかを見てターン数を算出しています。日本カニゼンでは、各めっき槽には『めっき液分析・管理装置 SACP(自社開発製品)』を完備しており、分析、補給を自動化しておりますので、管理面でも安心いただける体制となっています。

- 無電解ニッケルめっき品にアルカリ洗浄しても大丈夫ですか?

-

無電解ニッケルめっきがついた製品のメンテナンス方法については、各社様それぞれの方法でメンテナンスや清掃をしていらっしゃると思います。

アルカリ洗浄をしたいが、アルカリに対する耐食性についてはどうかとご質問をいただいたことがございました。

アルカリに対する耐食性ですが、以前にカニゼンめっきを水酸化カリウム(48%)・室温にて144時間浸漬し状態の変化を確認したことがありました。

その時の結果は、多少変色が確認されて、重量の変化があり皮膜に換算すると1~2μm/年程度の減膜が確認されましたが、水酸化カリウムや苛性ソーダなどのアルカリに対する耐食は強いと言えます(ただ、無電解ニッケルめっきは硫黄成分やアンモニアには非常に弱い性質がございます)。

ただし、お客様にて実施されるアルカリ洗浄の成分や環境等にも左右されると思いますので、念の為、弊社が無料でお配りしているサンプルピースなどで試していただくのが宜しいかと思います。

- 無電解ニッケルめっきの推奨のメンテナンス方法

-

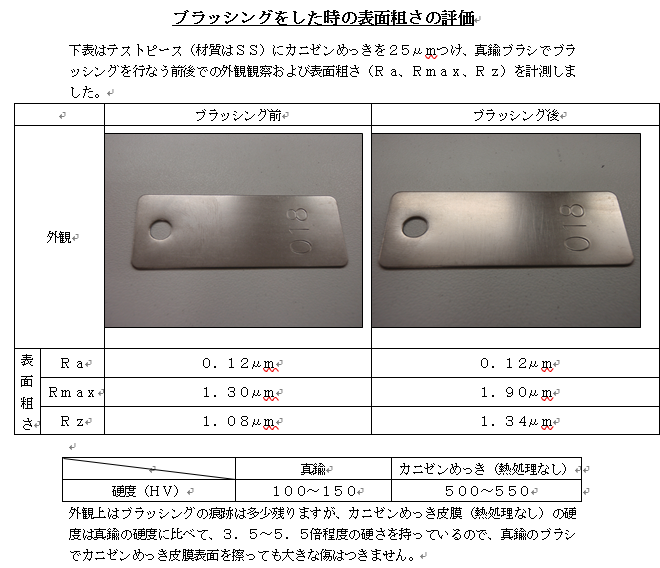

無電解ニッケルめっきがついた製品の推奨のメンテナンス方法は、水やアルコールを使用し、スポンジやウエス等で洗浄した後、水滴が残らないように空拭きすることです。

めっき上に水滴が残ってしまうと変色に繋がる可能性がございます。

ブラッシングをしたい場合もあると思いますが、めっきを真鍮ブラシでブラッシングした際の面相度変化は下記のようになります。

ブラッシングの強さにもよるとは思いますが、カニゼンめっき皮膜表面を真鍮ブラシで擦っても大きな傷はつかないと思われます。

樹脂成型の分野ですと、めっき処理した金型のメンテナンスとしては、木ベラや竹ベラで樹脂を落とすことがあるようです。

実際にはお客様での使われ方はまちまちなので、お客様が希望されるメンテナンス方法で問題ないかどうかは断言することが難しいのが実情です。

実際にめっきした製品で試してみるのが一番良いのですが、難しい場合もあると思います。

その為、めっき業者からめっきをつけたサンプルピース等をもらって、自社のメンテナンス方法で問題無いかを事前にご評価いただくのが良いと思います。

日本カニゼンでは、5cm角のSPCC板にめっきをつけたサンプルピースを無料で提供しておりますので、必要な場合はお問い合わせください。

- 無電解ニッケルめっきの剥離再めっきと注意点

-

めっきを行った部品を使用していく過程で、摩耗したり傷がついたりしてしまった場合、再利用を目的に剥離再めっきのご依頼をいただくことがございます。

無電解ニッケルめっきでは、めっきの剥離が可能です。また、剥離した後の再めっきも可能です。

ただ、注意が必要なのは、剥離は薬液(酸やアルカリ等)で皮膜を溶かして剥離しますが、素材がエッチングされて素材の表面粗れや寸法減が発生する可能性がございます。

剥離による表面粗れ等が心配な部品については、剥離後にお客様にお返しして研磨をしていただき、再度ご支給いただいて再めっきという流れで処理している物もあります。

剥離する製品については、製品にニスや樹脂等の付着物があると剥離液を弾いてしまってめっきがうまく除去できない可能性があるので、付着物は除去した状態でのご支給をお願い致します。

また、硝酸を使用して剥離する場合、母材材質によっては硝酸で溶解してしまう物もあるので注意が必要です。

例えば、母材材質が銅材の場合、銅は硝酸に浸漬すると溶けてしまうので硝酸でのめっき剥離は不可になりますので、アルカリ系の剥離剤を用いて行います。

- 無電解ニッケルめっき(カニゼンめっき)の歴史

-

1944年、米国の化学者であるA.BrennerとG.Riddellは金属パイプ内面にニッケル-タングステン合金のめっきをする際、次亜リン酸塩を加えた電解液を用いた所、金属管の内壁のみならず外壁にもめっきが付き、さらに電流効率が120%に達するといった異常現象を発見しました。

さらにこの現象を研究した所、電解によるものだけでなく次亜リン酸塩の還元作用によっても析出し、ある一定の溶液組成と条件の下で、化学的にめっき膜が形成されることが判明しました。

しかしながら、A.BrennerとG.Riddellの画期的な発見も、

① めっき速度が遅い

② めっき面が層状で均一性がない

③ めっき液が不安定で寿命が短い

④ コストが高い

等の問題から実用化されるには至りませんでした。

その後、1947年に米国のGATC社のG.Gutzeitらが、A.BrennerとG.Riddellの発見したカニゼンめっき(無電解ニッケルめっき)の研究に着手し、EAST-CHICAGOのパイロットプラントにて研究を続けた結果、1952年についに現在のカニゼンめっき(無電解ニッケルめっき)を完成させました。

カニゼンめっき(無電解ニッケルめっき)の実用化に成功したGATC社は、米国内およびヨーロッパ・オーストラリア・日本にカニゼンめっきのライセンスを販売、当時の小野田セメント(現太平洋セメント)が日本におけるライセンスを取得し、1955年、日本カニゼン株式会社を設立しました。

- どのように品物をセットしていますか?どのような治具に吊っていますか?

-

無電解ニッケルめっきは薬液に品物を浸漬して処理をしますが、まずは品物を吊る必要があります(ラッキングと言ったりもします)。

治具を使用して吊る物もあれば、針金で吊る物、製品にあいているタップ穴にアイボルトを差し込んで吊る物、カゴやバレルに入れて処理する物など、多種多様でございます。

参考までに、よく使われる治具を一部ご紹介します(他にも様々な形状の治具がありますので、あくまで一例になります)。

- 鋳物に対してめっきは可能ですか?

-

鋳物(FCDやFCやADC等)を敬遠する無電解ニッケルめっき業者は多いですが、日本カニゼンは鋳物に対してもめっき処理は可能です。

しかし、鋳物は巣穴がございますので、下記の懸念点がございます。

・

鋳物は巣穴が多いですが、めっきしても巣穴内部にめっきが付きまわらず、巣穴部分が無めっきになる可能性があります。

一見、研磨等で素材巣穴が埋まっていた場合でも、めっき前処理で一皮剥けてしまい、巣穴が現れてくることがあります。

また、巣穴からの処理液や油等の噴出しで、巣穴周辺部にめっきムラや密着不良やシミ模様等が発生する可能性がございます。

・

めっき後に巣穴から素材巣穴内の錆や異物が噴出すことがあり、見栄えは悪くなる場合がございます。

無めっきになっている巣穴内部が錆びて、表面に錆が噴き出てくることで、めっき皮膜が錆びているように見えることがあります。

・

めっき処理時に巣穴から異物が噴出す可能性がございます。

噴出した異物が製品に付着して製品にザラつきが発生する可能性がございます。

また、もし処理を行ってみて、異物の噴出しが多い製品であると発覚した場合、弊社めっき液を汚してしまう為、処理不可とさせていただく場合がございます。

- クロムめっきと無電解ニッケルめっきの耐摩耗性の比較

-

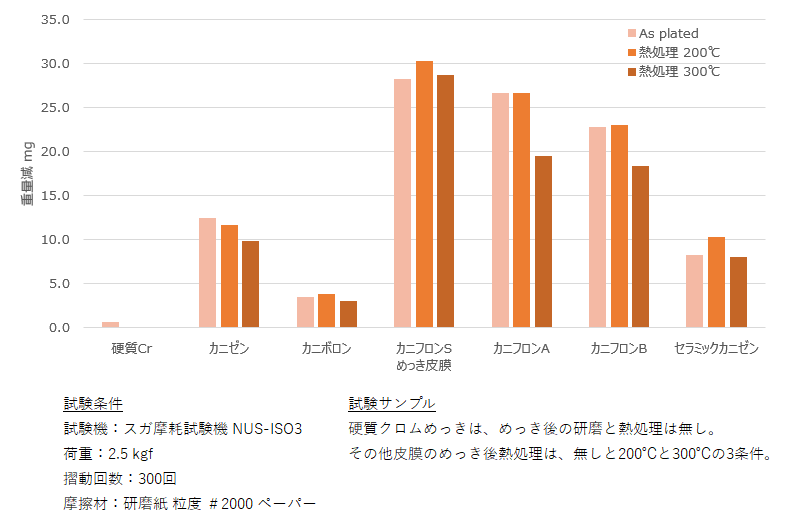

めっき皮膜の代表的な耐摩耗性試験の1つに、JIS H 8503 「めっきの耐磨耗性試験方法」いわゆるスガ磨耗試験があります。

摩耗輪を押し当てて擦り、めっき皮膜の減量を計測することから摩耗量を評価する試験です。特に耐アブレシブ摩耗性の評価に適しています。

下図は弊社の各種無電解ニッケルめっきとクロムめっきのスガ摩耗試験の試験結果です。(弊社での実験値であり、保証値ではございません)

評価しためっき皮膜の中では、硬質クロムめっきが耐アブレシブ摩耗性に最も優れています。

無電解ニッケルめっきの中では、カニボロンの結果が良く、全体的には、熱処理をして硬度を高めた方が耐アブレシブ摩耗性は向上する傾向が見られます。実際に摺動部材にカニボロンを選択していただいている実績もございます。

カニフロンシリーズに関しては、PTFE微粒子を含んだ摩耗粉が摩擦係数の低減に寄与するめっき皮膜であることから、本試験で摩耗量が多いことは問題無く、むしろ潤滑性を高めることに寄与していると言えます。

- 無電解ニッケルめっきの放射率・放熱率

-

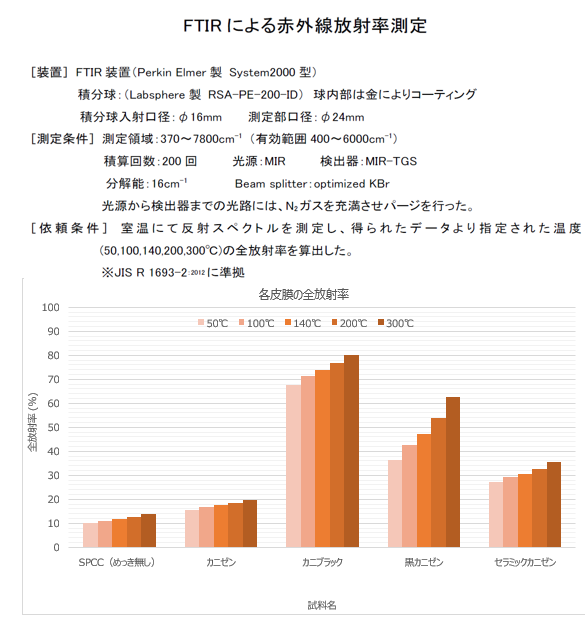

放射率と放熱率は同じ意味合いとして使われています。

放射率とは、黒体と比較して、放射のしやすさを表した比率です。

黒体とは放射率が100%であり、反射も透過も起こらない物体を指します(完全な放射または吸収を行う物体)。

下記は弊社の無電解ニッケルめっきである、カニゼンめっき、カニブラック、黒カニゼン、セラミックカニゼンの全放射率のデータです。(弊社での実験値であり、保証値ではございません)。

全放射率とは、黒体の全波長(0~25μm)の分光放射率(特定波長における放射率)と試料の分光放射率の比率です(黒体の全波長にわたる分光放射出力積算値に対する、試料の同積算値の比)。上記グラフは各温度環境下(50℃、100℃、140℃、200℃、300℃)にて全放射率を測定した結果です。

このグラフですと、例えば300℃環境だと、黒体の全波長の分光放射率を100%とした場合、カニブラックの全波長の分光放射率は約80%ということです。

金属光沢がある、"SPCC(めっき無し)“と"カニゼン"でほとんど差異はありません。

皮膜の色、面粗度などが放射率・放熱率に影響を与えるファクターになると思われます。

- カニボロンもカニフロンも無電解ニッケルめっきですか。

-

カニボロンもカニフロンも無電解ニッケルめっきの一種になります。

めっきする時に使用する液が異なるだけで、処理のやり方としては同じです。

また、セラミックカニゼンやカニブラックも同様に、無電解ニッケルめっきの一種になります。いずれもニッケルをベースにした皮膜ではありますが、皮膜組成が異なる為、それぞれ異なった性能を発揮します。

それぞれの皮膜組成などの詳細は下記ページをご参照願います。

- 無電解ニッケルめっきの処理温度は何℃ですか。

-

めっき液の温度が約90℃くらいになります。当社の場合、乾燥炉にて設定温度160℃で20分乾燥を行います。

ただし、乾燥はハンガーに取り付けられた製品がベルトコンベヤで乾燥炉内を通る方式であり、乾燥炉の入り口と出口は開いた状態で炉内は密閉されているわけではないので、設定温度が160℃だとしても、大体100~160℃の熱が製品にあたるようなイメージとなります。

無電解ニッケルめっきは熱処理を300℃近くかけると皮膜が結晶化して硬度が硬くなる性質があるので、お客様の要求によっては、熱処理をかける製品がございます。その場合での温度が一番高い温度になります。

当社の場合は200℃か300℃で選択可能です。

- めっき後に素材寸法が変わってしまった。考えられる理由を教えて下さい。材質はA6061T6です。

-

無電解ニッケルめっき後に200℃や300℃で熱処理をする場合がありますが、T5やT6品については、200℃の熱処理でも変形、歪みが発生する懸念があります。

これは、T5やT6処理での焼き戻し温度が200℃を下回っている可能性がある為です。

めっき後に熱処理200℃を行いたい場合は、素材段階での焼き戻し温度を200℃以上にしていただいた方が安全かと思われます。もしくはめっき後の熱処理無しを選択いただくことも一案かと思われます。

- 無電解ニッケルめっきの硬度を教えてください。

-

無電解ニッケルめっきは、めっき直後はアモルファス(非晶質)ですが、300℃近い熱処理を実施することで結晶化します。結晶化すると硬度が上がります。

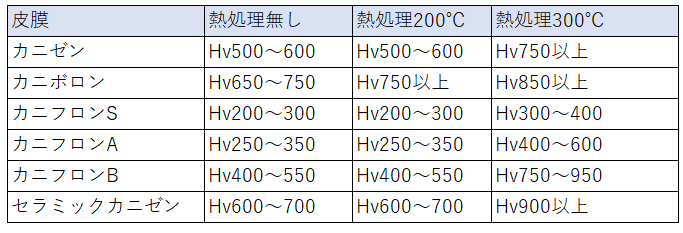

当社で処理している各種無電解ニッケルめっきの硬度は下記の通りになります。

- 黒色の無電解ニッケルめっきはありますか?

-

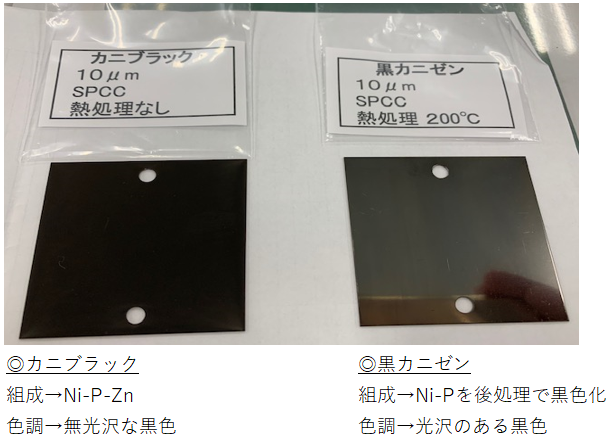

日本カニゼン群馬工場ではカニブラックと黒カニゼンという黒色の無電解ニッケルめっきがございます。カニブラックは無光沢で、黒カニゼンは光沢のある黒色になります。

カニブラックは、無光沢な黒色無電解ニッケル皮膜で低反射特性を持った皮膜になります。

めっきの後から塗料で着色しているわけではなく、析出と同時に皮膜自体が黒色で生成されます。

めっき皮膜表面が「ブロッコリー状」の構造を持つことにより、光を反射しづらくしているため、黒色となっています。

その反面、このブロッコリー状の構造は非常に脆い為、ティッシュで拭いたり、手で擦った程度でも傷がついて光ったり、潰れて灰色になったりすることがあるので、取り扱いには注意が必要な皮膜になります。

黒カニゼンは、めっきしたままの色は銀色の無電解ニッケルめっきを、黒色化処理(後処理)することで黒くしている皮膜になります。いわゆるエッチングブラックと言われる黒色皮膜になります。

ただし、黒カニゼンは設備が小規模の為、処理可否はお問合せいただければと思います。

- 機能めっき、合金めっき、複合めっきとは何ですか。

-

機能めっきは、めっき皮膜の特性を活かして、機能を付与するめっきのことです。

付与する機能としては、例えば、耐食性、潤滑性、耐摩耗性等、様々な機能がございます。

更に機能めっきには合金めっきと複合めっきがございます。

まず合金めっきですが、合金めっきとは2種以上の金属あるいは非金属の合金のめっき皮膜を形成させるものです。

日本カニゼン群馬工場で扱っているカニゼンめっきも、ニッケルとりんの合金めっきになります。

他にも合金めっきにはニッケルホウ素やニッケルりんホウ素などの種類がございます。

対して、複合めっきとは金属皮膜中に微粒子を共析させるめっき方法です。

一例として、ニッケルりんテフロンのカニフロンと、ニッケルりん炭化ケイ素のセラミックカニゼンがあります。

例えば、カニフロンは、ニッケルりんの皮膜中にテフロンの粒子を共析させたものをいいます。

めっき液中にテフロン微粒子を分散させてめっきをおこなうと、めっき膜の形成と同時に、分散している微粒子が皮膜の中に取り込まれて、微粒子が均一に分布しためっき膜をつくることができます。

こういった物を複合めっきと呼び、通常のめっきにプラスしてその微粒子の特性が追加されたような被膜になります。

- 無電解ニッケルめっきのりんの含有量とは何ですか。

-

無電解 Ni-P めっきは、皮膜中に含まれるりん含有量により、析出した皮膜の構造に変化を生じます。

無電解ニッケルめっき液は、金属イオンとしてのニッケルと、還元剤として、主に次亜りん酸ナトリウムを共存させることによる化学反応で、金属素地上にニッケルとりん(Ni-P)の合金皮膜を形成させます。

最も幅広く使用される皮膜は、中りんタイプ、及び中高りんタイプです。また、目的に応じて、高硬度が得られ靭性に優れたりん含有量1~3%の低りん皮膜、さらには非磁性で耐食性に優れるりん含有量10.5%以上の高リン皮膜などに分類されます。

ただ、りん含有量を変化させるためには、無電解ニッケル液の成分構成を大きく変化させる必要がある為、同じカテゴリーに分類された皮膜でも、性能が異なる可能性はございます。

日本カニゼン群馬工場で扱っているカニゼンめっきは中高りんタイプになります(ニッケル87~92%+りん8~13%程度)。

- めっき前後の面相度の違いについて

-

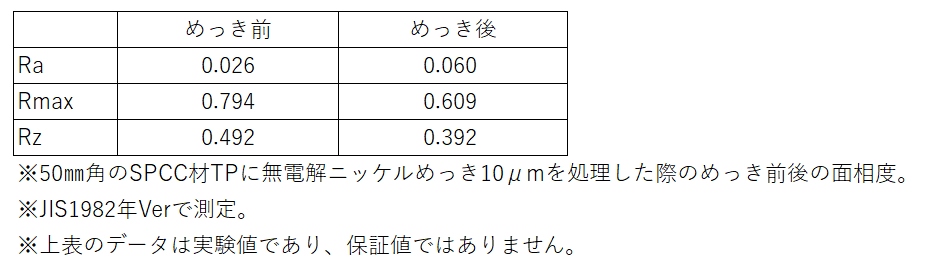

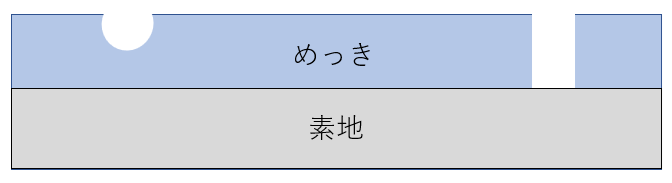

形状や材質等によっては、めっき前処理のエッチング等でめっき前より面粗さは粗くなる可能性はございます。

ただし、基本的には、無電解めっきの場合は素材の表面の形状に倣って成膜するので、無電解めっき後の面粗さはめっき前の表面粗さと同じくらいになります。

※表面が梨地の無電解ニッケルめっきはありますか?はこちらから

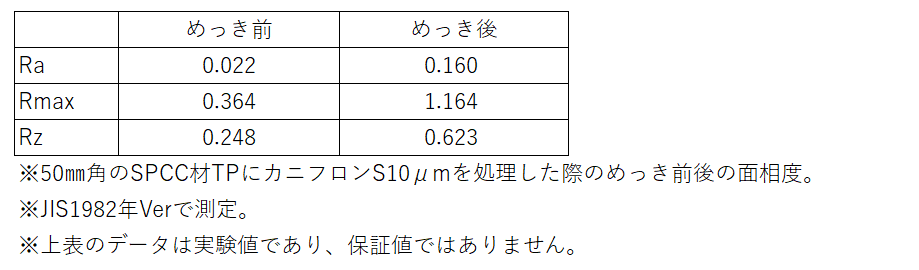

下記表はSPCCの平板に、無電解ニッケルめっき(カニゼンめっき)を10μm付けた際の、めっき前後の面相度の比較です。

上記の通り鏡面(4つ山クラスの面相度)のTPを使用してテストしましたが、めっき後も鏡面に仕上りました。

傷やシミやピットなどの異常部を拾わなければ、おおむねめっき前と同じくらいの面相度に仕上がりました。

ただ、めっき皮膜中に微粒子を共析させる複合めっきの場合は、めっき前後で面相度が変わる可能性があります。

例えば、カニフロンは、ニッケルりん皮膜の中にテフロンなどの粒子を共析させたものをいいます。

めっき液中にテフロン微粒子を分散させてめっきを行うと、めっき膜の形成と同時に分散している微粒子が皮膜の中に取り込まれて、微粒子が均一に分布しためっき膜をつくることができます。

こういった物を複合めっきといいまして、通常のめっきにプラスしてその微粒子の特性が追加された皮膜になります。

下表はSPCCの平板に、カニフロンSを10μm付けた際の、めっき前後の面相度の比較ですが、カニゼンめっきと比べると、めっき後に面粗さが粗くなる傾向があります。

- 素材が粗れた表面でも研磨された表面でも処理は可能ですか。

-

素材が粗れた表面でも研磨された表面でも処理は可能です。

通常、無電解ニッケルめっきの場合、素材の表面の形状に倣って成膜するので、無電解めっき後の面粗さはめっき前の表面粗さと同じくらいになります。

また、例えばブラストされたような粗い表面にも処理は可能です。粗れた表面にめっきをするとその表面状態に倣ってめっき後も粗れた仕上りになります。

※表面が梨地の無電解ニッケルめっきはありますか?はこちらから

- テフロンコーティングとカニフロンではどちらの方が撥水性は良いですか。

-

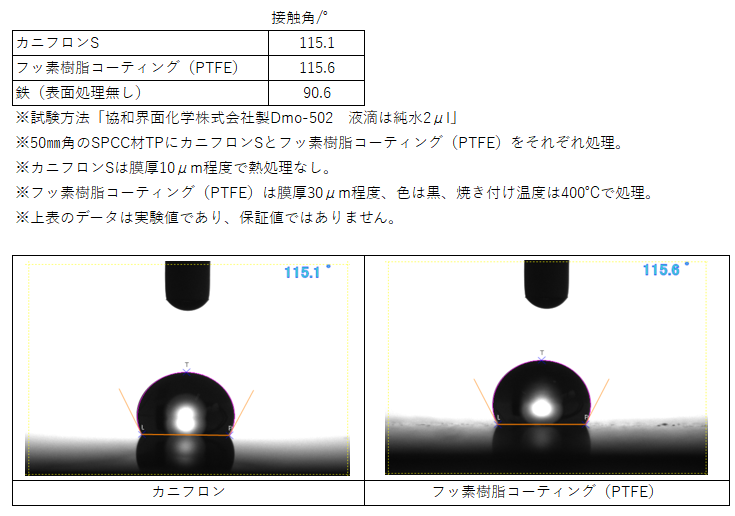

二種類の皮膜の接触角を測定したところ、結果は同等でした。

結果を下表に示します。

- 膜厚は何μmで処理することが一般的ですか。

-

標準的な膜厚設定は特にございません。

10μmでも20μmでも30μmでも、ご指定の膜厚を狙って処理を行うことが可能です。

参考情報ですが、当社の場合、大体5μmや10μmや15μm程度でお客様からご注文いただくことが多いです。

一例ですが、ある会社の工作機械に使用される鉄の製缶品に、防錆目的でカニゼンめっきをしていますが、10μm狙いで処理をしています。

膜厚が変わっても、皮膜の成分や硬度などは変わりません。

ただし、膜厚を厚くした方が、耐食性は良くなる傾向にあります。

膜厚を厚くするとコストも上がりますので、性能と価格のバランスを見て膜厚を設定されるのが宜しいかと思います。

- めっき後に指紋の痕が残っているが、めっきはついているのでしょうか。

-

めっき前に素手で触ったりすると、その箇所が腐食して、めっき後に痕となって残ることがあります。

上記写真の指紋の模様も、めっき前の表面の素材腐食状態を拾って、めっき後に痕となって残った物だと思われます。めっきはついていました。

実際に現物を見ないと判断が難しいですが、めっき後に指紋の痕が残っている場合、上記のように素材表面状態を拾っただけで、めっきはついている可能性が高いと思われます。

- 中空品に無電解ニッケルめっきは可能か。

-

中空品(内部が空洞になっていて密閉されている製品)についてですが、めっきは可能です。

しかし、めっき後の熱処理は行うことができません。

無電解ニッケルめっきの場合、主に硬度上昇を目的としてめっき後に200℃や300℃の熱処理をする場合があります。

中空品については、熱処理をかけてしまうと内部空気の膨張で破裂の危険があるので、事故や製品破損に繋がる可能性がございます。

その為、中空品には熱処理を行うことはできかねます。

- エッジ部の仕上りはどのようになりますか。

-

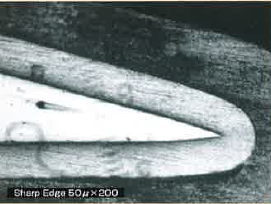

無電解ニッケルめっきは、下記写真のようにシャープエッジ部にも均一に成膜します。

電気めっきの場合は電極側に厚く付いたり、エッジ部に異常析出する等の特徴があるので、精度の高い膜厚管理は苦手です。それに対して、無電解めっきは電極を使用せずに化学反応でめっきをつけるので、液循環がされている箇所に関しては均一な厚みをつけることができます。電気めっきであるクロムめっきのようにエッジ部に異常析出することもないので、電気めっきと比較して精度の高い製品への処理に向いています。

- めっきのピットとピンホールとは。

-

どちらもめっき皮膜に発生した穴ですが、違いは下記の通りです。

ピット→素地まで貫通していない穴。クレーターのように表面が凹んでいるイメージ。

ピンホール→素地まで貫通している穴。

無電解ニッケルめっきでは、反応ガス(水素ガス)や素材の巣穴や孔食などが原因で発生する場合があります。

皆無にすることは困難ですが、極力発生数を抑える為に、適切な前処理や液管理が必要です。

- ギアの歯面に均一にめっきはできますか?

-

無電解ニッケルめっきは、電気めっきのように角部に異常成膜することはありません。

ギヤの膜厚は歯先、歯底(山谷)でほぼ同じになります。

化学反応でめっきを析出していくので、めっき浴の循環などにより常に新しいめっき液が触れるところには、形状、サイズに関わらず均一な厚みのめっきが析出します。

無電解ニッケルめっきの特徴については下記のリンクをご参照ください。

- 群馬県で無電解ニッケルめっきを行いたい。

-

群馬県太田市に日本カニゼン株式会社に是非お問い合わせください。

日本カニゼン群馬工場は、無電解ニッケルめっき業者としては、国内最大級の規模を誇る工場です。

通常の無電解ニッケルめっきだけではなく、お客様のニーズに合わせた高機能無電解ニッケルめっきも取り揃えております。また、幅広い材質に対応が可能です。

- 溶接箇所がある部品にめっきはできますか?

-

溶接箇所がある部品にも処理は可能で、実績もございます。

しかし、下記の点に注意が必要です。

1、溶接部にスパッタ防止剤や溶接クズの残りがあると、めっき不良に繋がる可能性があります。除去した状態でご支給をお願いしております。

2、溶接部のピンホールや隙間からの処理液吹き出しにより、周辺部にめっき不良の懸念があります。スポット溶接ではなく全溶接するなど、溶接部のピンホールや隙間を無くしていただくことでリスクが軽減されます。

- 膜厚を厚くすることによるメリットとデメリットを教えてください。

-

当社の場合、5μm、10μm、15μm程度のめっき厚でご注文いただくことが多いです。ただ、中には50μm狙いやそれ以上の厚膜での処理依頼もございます。

膜厚を厚くつけるメリットとデメリットは以下のとおりです。

◎メリット

・

耐食性が良くなる傾向があります。

めっきを含む表面処理の耐食性確認方法の一つとして、中性塩水噴霧試験が一般に用いられていますが、めっき膜厚が厚い方が塩水噴霧試験で良好な結果が出ます。

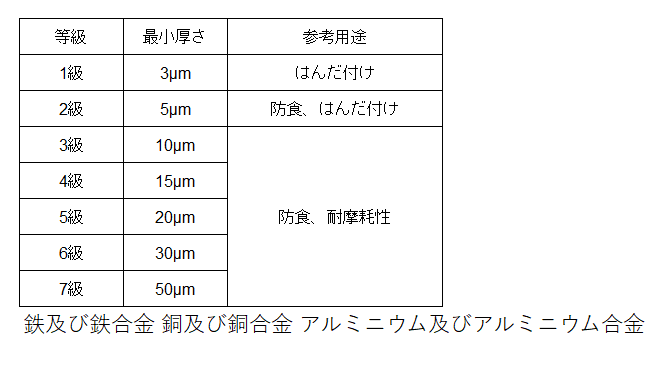

また、下記のようにJIS規格でも規定があり、めっき膜厚によって7等級に分けられています。

◎デメリット

・

薄膜の時より価格が高くなります。

・

薄膜の時と比較して、ピット(クレーター状の凹み)やザラつき(異物付着による凸部)は若干多くなる傾向があります。

- 無電解ニッケルめっきの耐薬品性は?

-

下記のリンクのページ下部の耐薬品性表をご参照ください。

腐食因子が液体なら皮膜が溶解してしまうが、気体(ガス)になる環境下では無電解ニッケルめっきが防食効果を発揮するケースもあります。例えばハロゲン系の薬品でこのような事例があります。ハロゲンガス環境下で使用する製品で、クロムめっきだとすぐに腐食してしまう為、無電解ニッケルめっきに切り替えたという事例もあります。

- 無電解ニッケルめっきの膜厚はどのように管理していますか?

-

参考までに、弊社群馬工場では膜厚の管理は以下のように行っており、実製品の浸漬時間から膜厚を算出しております。

・膜厚管理方法

あらかじめめっき速度(1 時間あたりに生成する膜厚量)を算出しておき、実製品をめっき液に浸漬した時間(めっき処理時間)をかけてめっき厚を算出する方法になります。

1、めっき速度の算出

表面積があらかじめわかっているテストピースを約1時間めっきし、めっき前後の重量変化量を出します。めっき皮膜の比重もわかっているので、めっき速度を算出できます。

2、めっき処理時間の算出

上記のめっき速度を基に、めっき処理時間を算出します。

めっき速度から算出しためっき処理時間でお品物をめっき液から引き上げてめっき厚みを管理しています。例えば、めっき速度が10μm/hであった場合、狙いのめっき膜厚が5μmだとすると、30分間めっき液に浸漬させるといったイメージです。

- 無電解ニッケルめっきの皮膜組成(構成金属)。

-

通常の無電解ニッケルめっきは、ニッケルとりんの合金皮膜です(Ni-P)。

りんの含有量によって、低りんタイプ、中りんタイプ、高りんタイプ、などがあります。

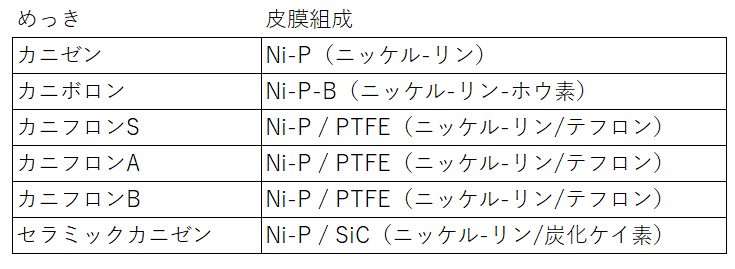

また、無電解ニッケルホウ素めっきなどの特殊な組成の皮膜も存在し、通常の無電解ニッケルめっきとはまた違った性能を発揮します。弊社群馬工場で処理している各種無電解ニッケルめっきの皮膜組成(構成金属)は下記の通りです。

- 無電解ニッケルめっきの耐食性試験にはどのような方法がありますか?

-

塩水噴霧試験が一般的です。

評価する試験片を塩水噴霧装置内に設置し、一定の時間塩水を噴霧し、腐食の程度を観察する試験です。

上記は塩水噴霧試験を3、24、48、100時間行ったデータです。

めっき後の熱処理温度が上がると耐食性は下がる方向にあります。

ただし、「カニフロン300℃熱処理がカニゼン300℃熱処理より耐食性が良い」など、少し疑問に感じる結果があります。

これについては、「カニフロンの撥水効果により塩水がはじかれた為」と考えられます。

硝酸などではカニフロンやカニボロンのほうがカニゼンより速く溶けます。

この試験結果は塩水噴霧試験の結果であり耐食性の全てを表すものではないことはご理解いただけますと幸いです。

-

無電解ニッケルめっきの皮膜の硬さはどのように測定しますか?

-

マイクロビッカース硬さ試験が一般的です。

ダイヤモンド圧子をめっき皮膜に対して押込み、その際にできた圧痕の面積から硬度を求める方法です。

単位はHV(ビッカース)となります。

例えば、S45Cの焼入前の硬度は 220HV~280HV程度です。

測定箇所には圧痕ができてしまう破壊試験になりますので、弊社では基本的に製品現品での測定はしておらず、同日にめっき処理した代替テストピースを使用し測定しています。

弊社群馬工場で処理しているカニゼンめっき(無電解ニッケルめっき)の硬度は熱処理無しで500~600HVで、熱処理300℃をかけることで750HV以上になります。

-

めっき皮膜の密着性試験方法を教えてください。

-

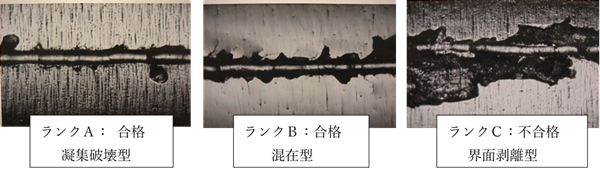

JIS規格に記載のめっきの密着評価方法は、曲げ試験や熱衝撃試験により剥離の有無を調べる評価であり、そのほとんどが定性的なものです。

弊社でもめっきの密着性は数値化できず、定性的な評価方法になります。

下記に一般的な密着性試験方法を3点記載します。

1.曲げ試験

めっきをつけた薄い板(t0.2くらい)を折り曲げて、その外側のめっきに剥がれの発生の有無で判断する試験です。

一番手軽で一番厳しい試験と思われます。

但し、めっき厚さが30µmより厚い場合や、素材がアルミニウムや銅などの箔板の場合は、曲がらずに折れてしまうことがあります。

また、素材の板厚さが1mm以上ある場合や太い丸棒だと曲げることが難しい場合があります。

2.テープ試験

皮膜にテープを貼って引き剥がす試験です。JISではセロハンテープを使用すると規定しています。顧客との協議の上でガムテープなど粘着性の良いテープを用いる場合もあります。

3.スクラッチ試験

ダイヤモンド圧子でめっき皮膜表面を引っ掻いて、引っ掻いた周りの剥がれの程度を見る試験です。

引っ掻いた箇所の周辺の剥がれが広範囲だと、密着性が悪いという判定になります。

下記のランクCの状態が不合格になります。

-

なぜ鉄よりステンレスにめっきが付きにくいのですか?

-

鉄材に比べてステンレス(以下SUS)材は緻密な不動態膜が表面にあるのでめっきが付きづらいです。

SUSが錆びづらい理由もこの不動態膜と呼ばれるクロムと酸素が結びついた非常に薄く緻密な酸化膜が存在するからです。

一方、鉄の酸化膜は粗い為、SUSと比べて錆びやすいです。

めっきの反応において酸化膜は邪魔になるので除去する必要がありますが、SUS材の酸化膜を除去するのが、鉄材に比べると難しいのでめっきがつきづらいということに繋がります。

弊社ではSUS材の処理実績が多数ございますので、問題無くめっきをつけることができます。

-

めっきのムラ付きとは?

-

弊社では局所的にめっきが付いて無かったり、極端に薄くしか付いていないことを「めっきムラ」と表現することがあります。

カニフロンなどの2層めっき(下付けカニゼン層+カニフロン層)の場合は、下記の①~③のような状態の時にめっきムラという表現を使っています。

①局所的に下付けカニゼンめっきもカニフロンめっきもどちらも付いていない。

②カニフロンは付いていないが、下付けカニゼンめっきは付いている。

③カニフロンは付いているが、膜厚誤差範囲の下限値を逸脱して薄く付いている。

めっきムラは、使用限界を過ぎて古くなっためっき液だと出やすくなります。

めっき液を使っていると、めっき反応で発生する副生成物が蓄積されだんだん液が悪くなっていきます。

副生成物というのは還元剤として使用している次亜リン酸イオンがめっき反応過程で酸化して発生する亜リン酸イオンのことです。

その亜リン酸イオンが液中に蓄積していくと、めっきに悪影響を及ぼします。

その為、使用限界を過ぎる前に古いめっき液は廃棄し、新しい液にしなければなりません。

その他にも、めっき前処理で除去しきれない黒皮や異物等があるとめっきムラが発生する可能性があります。

また、素材の巣穴から油や異物が噴き出してくることによって、巣穴周辺にめっきの成膜不良が発生してめっきムラの原因になるケースもあります。

めっき業者は適切な範囲内で処理液を管理することが求められますが、素材についても綺麗な状態でご支給いただくなど、めっきと素材の両面からのアプローチが必要です。